Dois dragões gigantes, lutando por uma pérola em chamas, vivem no saguão do Palácio Imperial

Você pode encontrar este símbolo na mitologia chinesa, em histórias e livros, e agora também em sua forma materializada em tamanho natural.

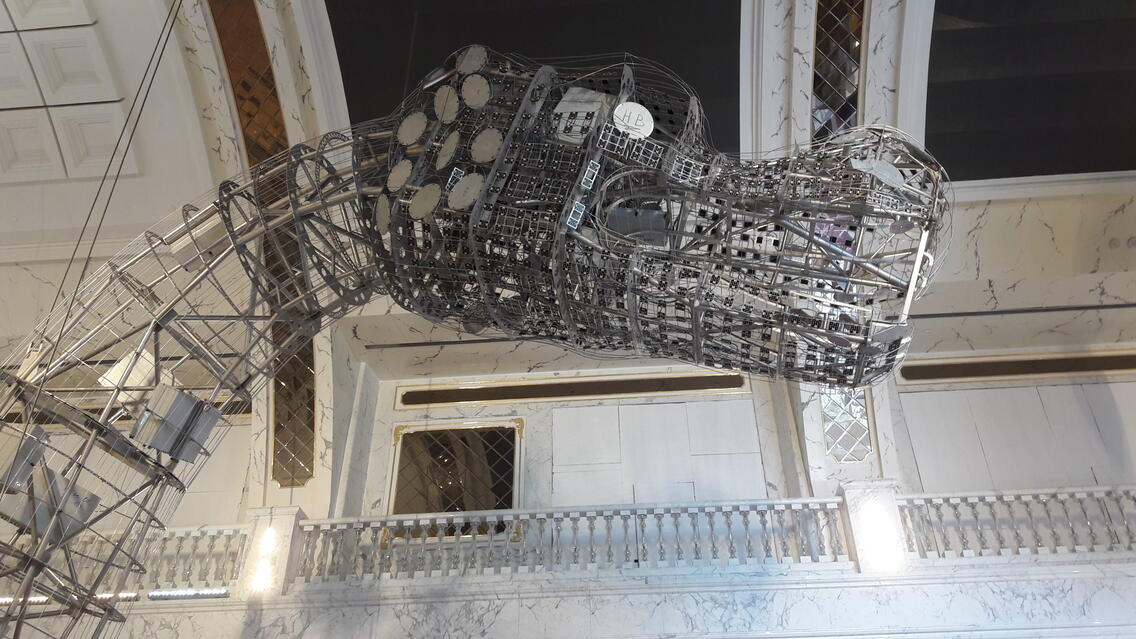

Dois dragões gigantes agora vivem no saguão do Palácio Imperial - as duas maiores joias que já vimos. Cada um deles tem 50 metros de comprimento e um limite de peso estrito de 20 toneladas por dragão. Além de tudo isso, eles estão dentro de uma área de terremotos com tufões frequentes.

A instalação dos Dragões no resort Imperial Palace, na ilha de Saipan, combina beleza estética, habilidade técnica e significado cultural em uma escala raramente vista.

O dragão é um símbolo de poder e sorte na cultura, mitologia e arte chinesas. Por milhares de anos, a criatura mítica foi associada com o imperador chinês. Também apareceu na primeira bandeira nacional da China.

Uma das formas mais comuns de os dragões serem retratados é como um par, muitas vezes lutando por uma pérola flamejante associada à energia, sabedoria e prosperidade. Esta é a cena que os mestres tchecos de joias, vidros e iluminação LASVIT foram convidados a criar em uma instalação para o resort imperial Palace na ilha do Pacífico de Saipan.

Pendurada no teto no vasto átrio do cassino do resort, a instalação apresenta dois dragões de 50 metros de comprimento enfrentando uma vasta pérola flamejante. Os dragões são cobertos com mais de 13.000 escamas de aço inoxidável, cada uma das quais é feita à mão com quase 200 cristais Swarovski do tipo tipicamente usados em brincos. No total, a instalação utiliza mais de 2,5 milhões de cristais – tornando-se a maior joia do mundo.

É também o maior lustre do mundo, com cerca de 300.000 chips LED cobrindo a instalação para criar uma área de superfície iluminada de mais de 700 metros quadrados. Os chips controlados por computador iluminam os cristais com diferentes combinações de iluminação, por isso há sempre algo novo para os visitantes de retorno admirarem.

Design resistente a terremotos

"Essa instalação está em uma escala que o mundo nunca viu antes", diz Pavel Kacíř, sócio e gerente geral da LASVIT. "Uma vez que passamos da fase de projeto para a parte de engenharia, era muito importante para nós não alterar nada, pois havia rigorosos requisitos técnicos."

"Havia um limite de peso de 20 toneladas por dragão", diz Kacíř. "Além disso, Saipan está em uma zona de terremotos ativa que experimenta tufões frequentes, então a instalação é construída para suportar um terremoto de até sete em magnitude na escala Richter."

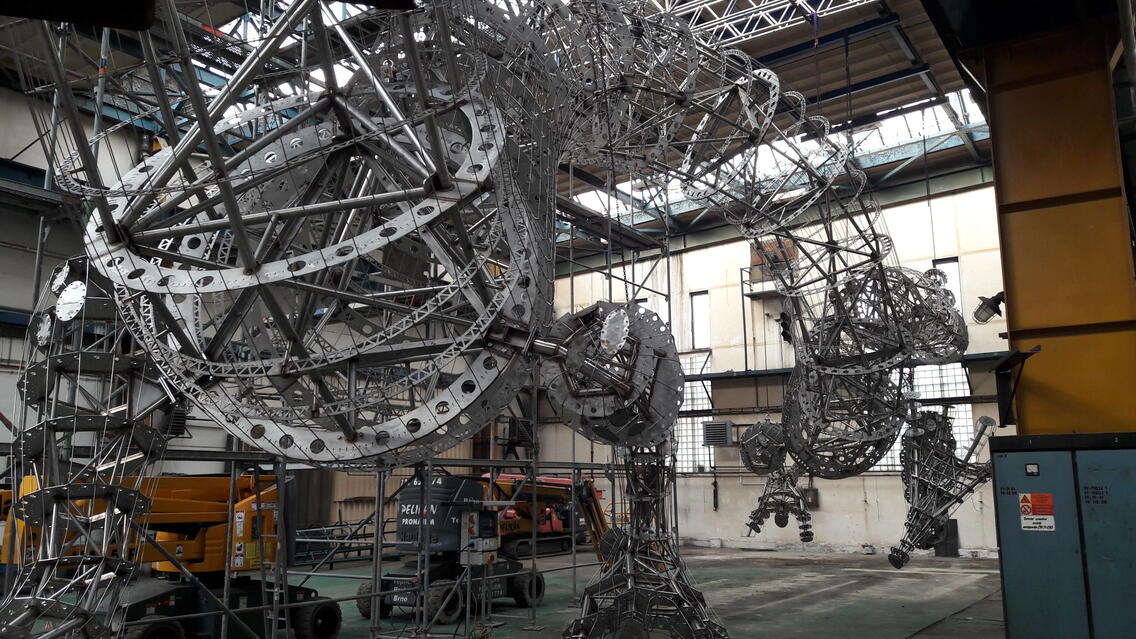

Todas as peças foram fabricadas na República Tcheca e enviadas por mar e ar para Saipan. A peça levou seis meses para a equipe LASVIT instalar, com engenheiros gastando grande parte do seu tempo trabalhando dentro dos dragões. Eles frequentemente lutavam contra a doença do mar a partir do movimento lado a lado da instalação.

Mecânica de precisão

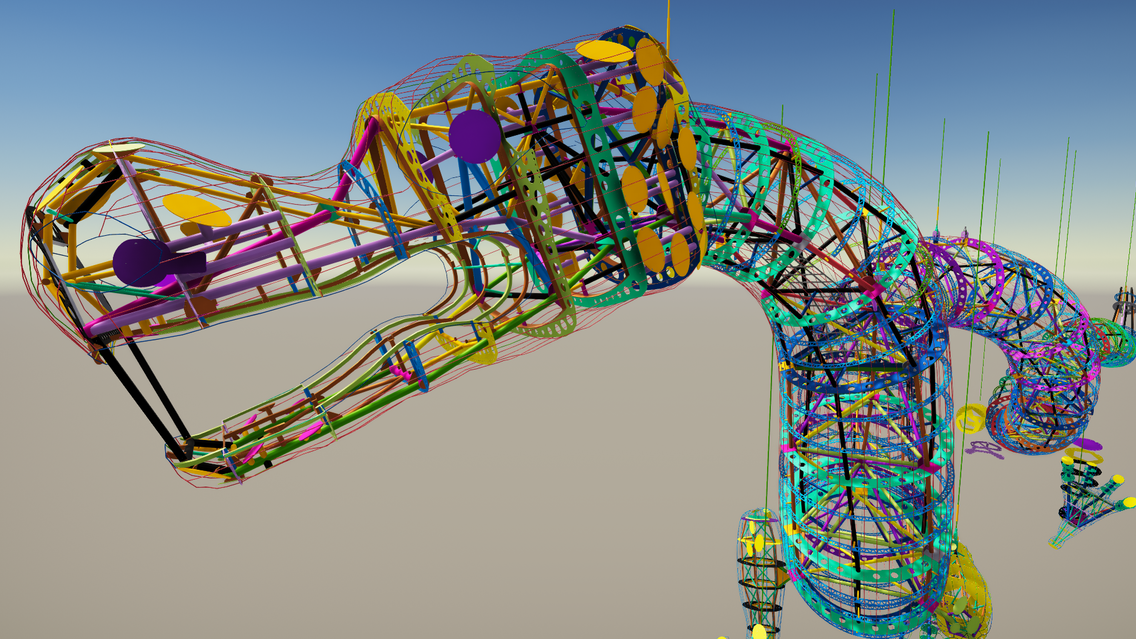

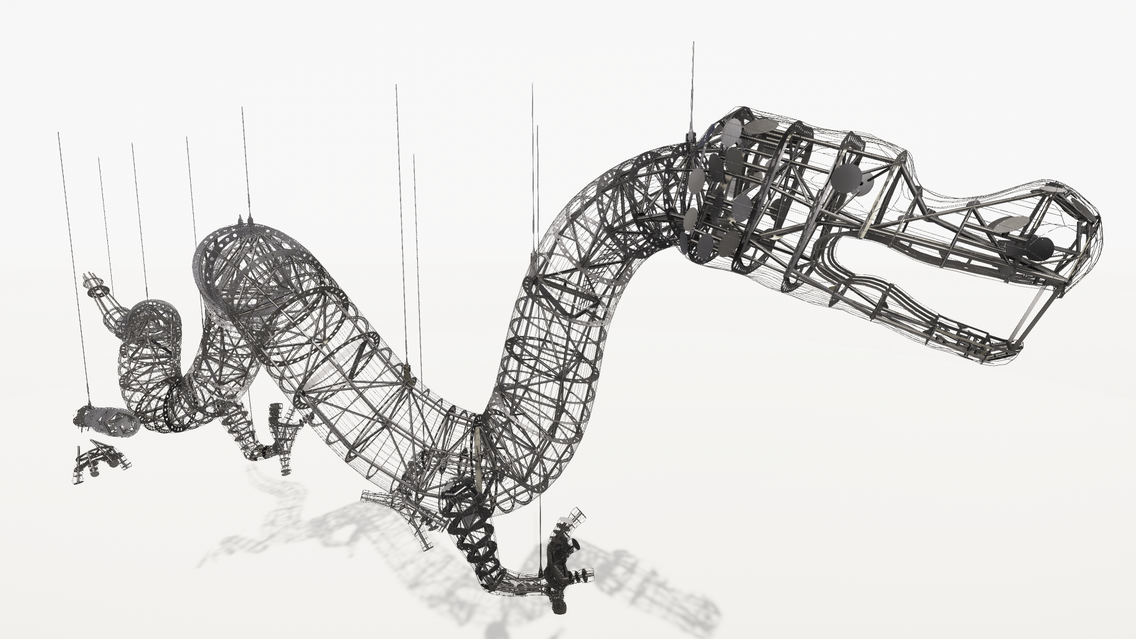

A parte de rolamento da instalação é uma treliça de aço inoxidável projetada como um modelo 3D no Tekla Structures pela empresa de engenharia tcheca EXCON. Os dados de modelagem foram então exportados diretamente para o processo de produção de máquinas da LASVIT para criar os vários elementos de aço.

"Todo o modelo de construção 3D digital foi processado no Tekla", diz o gerente de projetos da EXCON, Jindřich Beran. "Este foi um projeto desafiador para modelar devido ao seu tamanho, construção fora do padrão e alguns outros detalhes atípicos. Graças ao Tekla Structures, conseguimos gerenciar bem essa complexidade."

Como parte do processo de modelagem, foram preparados auxiliares de produção e montagem para a equipe de produção, juntamente com desenhos e mesas de peças individuais de montagem e a estrutura geral.

"Precisávamos adaptar o modelo de acordo com a produção de elementos individuais", diz Beran. "Isso significava identificar com precisão todos os diferentes itens da estrutura, tanto numerando-os quanto especificando sua posição exata. Os dados do modelo de projeto foram exportados para a produção direta de máquinas, a fim de minimizar o número de itens complexos feitos à mão, pois feito à mão sempre representa algum risco extra."

Uma das partes mais desafiadoras e intrincadas do processo foi projetar as muitas dobradiças metálicas usadas em todo o modelo. Cada dobradiça foi feita como uma articulação universal, rígida quando colocada em uma direção longitudinal, mas também permitindo movimento articulado.

"Para a EXCON, essa foi uma nova experiência com componentes de aço inoxidável e elementos de marcação sofisticados para facilitar e agilizar a montagem", diz Beran. "Sem as ferramentas BIM modernas, não teríamos sido capazes de criar, coordenar, comentar e, posteriormente, colocar essa estrutura em funcionamento."

Video of trimbleconnectvisualizer_2020_08_06_13_19_17